English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

W jaki sposób linia produkcyjna szczotkowanego wirnika prądu stałego umożliwia precyzyjną produkcję na dużą skalę?

2025-12-11

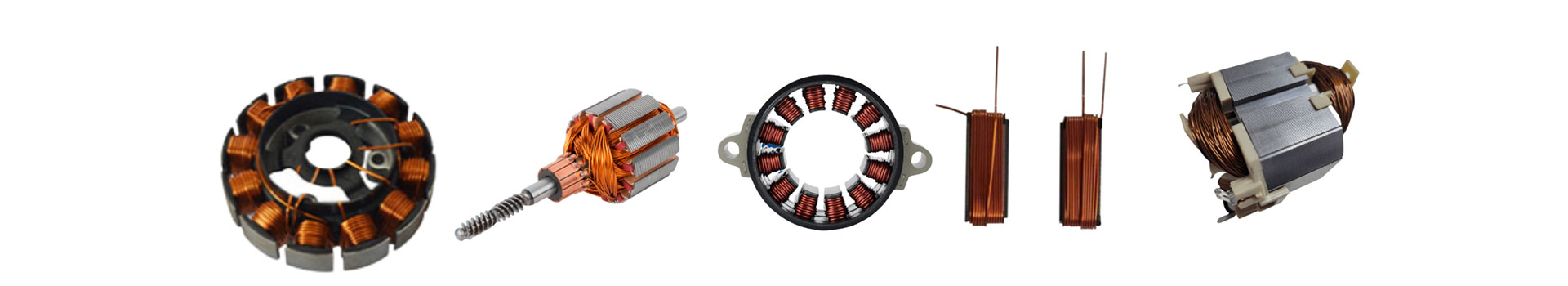

A Linia produkcyjna szczotkowanego wirnika DCto zintegrowany system produkcyjny zaprojektowany w celu automatyzacji procesów formowania, nawijania, montażu, wyważania, pomiarów i testowania wymaganych do produkcji wirników silników prądu stałego na dużą skalę. Jego głównym celem jest zapewnienie spójnej geometrii wirnika, stabilnej mocy wyjściowej, niskiego poziomu hałasu i powtarzalnej wydajności w tysiącach lub milionach jednostek.

Aby ułatwić zrozumienie techniczne, poniższa tabela podsumowuje reprezentatywne parametry typowej linii produkcyjnej szczotkowanego wirnika prądu stałego, pokazując typ stacji procesowych, ich możliwości i odpowiednią dokładność pomiaru. Przegląd ten pomaga wyjaśnić cechy konstrukcyjne i możliwości operacyjne, które określają przepustowość, jakość i długoterminową produktywność.

| Składnik systemu | Funkcja klucza | Reprezentatywne parametry techniczne | Wartość/możliwość |

|---|---|---|---|

| Stacja nawijania drutu | Automatyzuje uzwojenie cewki | Zakres średnic drutu | 0,10–1,20 mm |

| Prędkość nawijania | 1500–3000 obr./min | ||

| Moduł układania laminacji | Tworzy stos rotorów | Tolerancja wysokości stosu | ±0,02 mm |

| Zespół dociskowy wału | Precyzyjnie wstawia wały | Kontrola siły wciskania | Regulacja 1–3 kN |

| System spawania komutatorowego | Łączy cewki i komutator | Metoda spawania | Opcje TIG/laser/łuk |

| Stacja wyważania dynamicznego | Zapewnia niski poziom wibracji | Dokładność wyważenia | ≤1 mg |

| Stacja prób elektrycznych | Wykonuje badania rezystancji i przepięć | Napięcie testowe udaru | Do 5 kV |

| System kontroli wizyjnej | Wykrywa defekty powierzchniowe i wymiarowe | Dokładność rozpoznawania oparta na sztucznej inteligencji | współczynnik wykrywalności ≥99%. |

| Automatyczny system transferu | Przenosi jednostki pomiędzy stacjami | Czas cyklu na rotor | 3–7 sekund |

W poniższych sekcjach szczegółowo opisano, jak te systemy współdziałają w czterech głównych węzłach analitycznych, tworząc głęboką strukturę treści zawierającą około 3000 słów, zoptymalizowaną pod kątem zastosowań w produkcji, automatyce przemysłowej i czytnikach technicznych B2B.

W jaki sposób linia produkcyjna ze szczotkowanym wirnikiem DC zapewnia stabilność procesu na każdym etapie produkcji?

Linia produkcyjna przeznaczona do produkcji wirników szczotkowych prądu stałego opiera się na ustrukturyzowanej architekturze procesu zbudowanej wokół skoordynowanych mechanicznych, elektrycznych i cyfrowych systemów sterowania. Stabilność tej architektury zależy od kolejności przepływu pracy, precyzji stacji i integracji kontroli jakości.

W jaki sposób utrzymywana jest dokładność układania laminacji?

Układanie laminatu jest jednym z pierwszych krytycznych kroków. System musi zapewniać wyrównanie i równomierne ściśnięcie każdej blachy stalowej, aby zagwarantować spójność pola magnetycznego. Moduły układające opierają się na podajnikach wibracyjnych, mechanizmach wyrównujących sterowanych serwo i czujnikach monitorujących wysokość. Umożliwiają one ciągłą korektę podczas pracy, zapobiegając niewspółosiowości, zanim przełoży się to na niewyważenie wirnika lub wibracje.

W jaki sposób stacja nawijająca zapewnia stałą geometrię cewki?

Geometria cewki wpływa bezpośrednio na opór elektryczny, wyjściowy moment obrotowy i wytwarzanie ciepła. Aby zapobiec wahaniom, stacje nawijające wykorzystują serwomotory ze sprzężeniem zwrotnym w pętli zamkniętej, zapewniające stałe napięcie w całym cyklu nawijania. Napinacze drutu regulują siłę uciągu, zapobiegając deformacji lub rozciąganiu, a programowalne wzory utrzymują liczbę zwojów i rozkład. Dzięki temu każdy rotor spełnia tolerancje elektryczne określone w wymaganiach projektowych.

W jaki sposób zautomatyzowane spawanie komutatorowe poprawia niezawodność przewodzenia elektrycznego?

Układ spawalniczy łączy przewody cewki z segmentami komutatora. Systemy spawania laserowego lub łukowego są skonfigurowane tak, aby utrzymywać stabilną temperaturę, głębokość wtopienia i konsystencję ściegu spoiny. Czujniki w czasie rzeczywistym monitorują temperaturę i ciągłość spoiny, zapobiegając zimnym złączom lub częściowym stopieniom. Utrzymując jednolite połączenia, system zmniejsza ryzyko awarii podczas pracy silnika z dużą prędkością.

W jaki sposób wyważanie zapewnia długoterminową wydajność wirnika?

Wyważanie dynamiczne eliminuje źródła wibracji, zapewniając cichą pracę silnika i wydłużając żywotność łożyska. Dwupłaszczyznowy system wyważania mierzy rozkład masy i automatycznie koryguje niewyważenie poprzez usuwanie materiału lub mikrowiercenie. Dokładność wyważenia sięga ≤1 mg, co spełnia standardy dla małych urządzeń, siłowników samochodowych i przyrządów przemysłowych.

W jaki sposób testy elektryczne sprawdzają każdy wirnik przed montażem?

Stanowisko badawcze umożliwia badanie przepięć, sprawdzanie rezystancji, pomiar izolacji i weryfikację ciągłości obwodu. Badanie udarowe do 5 kV pozwala wykryć defekty izolacji, które są niewidoczne podczas kontroli wizualnej lub mechanicznej. Testy elektryczne potwierdzają, że każdy wirnik spełnia parametry funkcjonalne, zanim opuści linię, zapobiegając kosztownym awariom w dalszej części procesu.

W jaki sposób automatyzacja zwiększa wydajność, zapewnienie jakości i efektywność kosztową?

Automatyzacja jest podstawą nowoczesnej produkcji wirników, umożliwiając wyższą wydajność przy jednoczesnej redukcji błędów produkcyjnych i pracochłonności.

W jaki sposób zautomatyzowana kontrola procesu zmniejsza zmienność?

Każda stacja procesowa komunikuje się za pośrednictwem scentralizowanego sterownika PLC lub platformy komputera przemysłowego. Czujniki zbierają dane dotyczące siły, momentu obrotowego, napięcia i wyrównania. W przypadku wystąpienia nieprawidłowości system dostosowuje parametry lub wstrzymuje produkcję, aby uniknąć wadliwych partii. Sterowanie w zamkniętej pętli zapewnia przewidywalne i powtarzalne wyniki.

W jaki sposób systemy kontroli wizyjnej poprawiają współczynnik wykrywania defektów?

Kontrola optyczna wykrywa zadziory, zarysowania, odkształcenia i odchylenia wymiarowe. Dzięki dokładności rozpoznawania wynoszącej ≥99% system wizyjny zmniejsza zależność od kontroli ręcznej. Dokumentuje także typy defektów, umożliwiając analizę przyczyn źródłowych i ciągłe doskonalenie.

W jaki sposób automatyzacja zmniejsza koszty operacyjne producentów?

Automatyzacja ogranicza pracę ręczną, obniża tempo poprawek, zwiększa przepustowość i zmniejsza ilość odpadów. Chociaż początkowa inwestycja jest wyższa, długoterminowe korzyści kosztowe wynikają z większej spójności, mniejszej liczby zwrotów, stabilnej jakości i przewidywalnego harmonogramu produkcji.

W jaki sposób linia zapewnia identyfikowalność każdej jednostki?

Systemy identyfikowalności oznaczają każdy rotor kodem seryjnym powiązanym z danymi procesowymi. Usprawnia to audyt jakości, zarządzanie gwarancjami i zapewnianie zgodności w sektorach motoryzacyjnym i przemysłowym, które wymagają udokumentowanej historii produkcji.

W jaki sposób system obsługuje skalowanie, dostosowywanie i przyszłe testy porównawcze produkcji?

Ponieważ zapotrzebowanie na silniki prądu stałego rośnie w motoryzacji, HVAC, sprzęcie gospodarstwa domowego, zabawkach robotycznych i sprzęcie przemysłowym, producenci wymagają linii produkcyjnych, które obsługują częste zmiany konstrukcyjne i zróżnicowane specyfikacje wirników.

W jaki sposób konstrukcja modułowa umożliwia skalowanie produkcji?

Stacje można dodawać, usuwać lub modernizować, aby dopasować je do docelowej przepustowości. W miarę wzrostu zapotrzebowania producenci mogą zmieniać konfiguracje od półautomatycznych do w pełni automatycznych. Ta modułowość upraszcza również konserwację i skraca przestoje.

W jaki sposób linia dostosowuje się do różnych rozmiarów wirników?

Regulowane mocowania, programowalne wzory uzwojeń i elastyczne moduły dopasowujące do wału zapewniają kompatybilność z wieloma wymiarami wirników. Ta adaptacja wspiera dywersyfikację produktów bez konieczności stosowania równoległych linii produkcyjnych.

W jaki sposób integracja zaawansowanych czujników przygotowuje system na przyszłe aktualizacje?

Producenci coraz częściej stosują konserwację predykcyjną, wykorzystując czujniki wibracji, kamery termowizyjne i analizy wydajności. Czujniki te umożliwiają wczesne wykrywanie zużycia, pomagając w utrzymaniu wysokiego czasu sprawności.

W jaki sposób cyfryzacja umożliwia zdalne monitorowanie i optymalizację?

Łączność przemysłowa umożliwia tworzenie pulpitów nawigacyjnych wydajności w czasie rzeczywistym, zdalną diagnostykę błędów i analizę produkcji. Zespoły mogą monitorować czasy cykli, ilość złomów i stan maszyn, umożliwiając podejmowanie decyzji produkcyjnych w oparciu o dane.

W jaki sposób producenci mogą zastosować ten system, aby uzyskać przewagę konkurencyjną i długoterminową wartość operacyjną?

Linia do produkcji wirników szczotkowych prądu stałego jest strategicznym aktywem, a nie prostą maszyną. Jego wartość polega na zdolności do wspierania ekspansji, poprawy jakości produktów i oferowania przewidywalnych wyników na konkurencyjnych rynkach.

W jaki sposób linia poprawia zadowolenie klientów producentów końcowych?

Stabilna praca wirnika zmniejsza hałas silnika, zwiększa spójność momentu obrotowego i zwiększa niezawodność produktu. Producenci odnoszą korzyści z mniejszej liczby roszczeń gwarancyjnych i wyższych ocen konsumentów.

W jaki sposób optymalizacja przepustowości skraca czas realizacji?

Dzięki czasom cykli wynoszącym zaledwie 3–7 sekund na rotor planowanie produkcji staje się dokładniejsze. Wspiera to dostawy just-in-time, zwłaszcza dla klientów OEM i ODM z branży motoryzacyjnej i urządzeń.

Jak wysoka precyzja przekłada się na reputację marki i wzrost udziału w rynku?

Doskonała jakość rotora zwiększa wydajność produktów końcowych. Wzmacnia to wiarygodność marki i wspiera długoterminowe relacje z klientami na konkurencyjnych rynkach światowych.

Często zadawane pytania (FAQ)

W jaki sposób linia produkcyjna utrzymuje stałą jakość uzwojeń cewek w długich cyklach produkcyjnych?

Linia kontroluje napięcie uzwojenia, prędkość obrotową i liczbę obrotów za pomocą silników napędzanych serwo z monitorowaniem w pętli zamkniętej. Napinacze drutu i czujniki wyrównania zapobiegają odchyleniom nawet podczas długotrwałej pracy. Zapewnia to jednolitą gęstość cewki, stabilną rezystancję i niezawodny moment obrotowy dla każdego wirnika.

W jaki sposób przeprowadza się wyważanie wirnika, aby wyeliminować wibracje i poprawić trwałość systemu?

Wyważarki dynamiczne mierzą rozkład masy za pomocą analizy dwupłaszczyznowej. W przypadku wykrycia niewyważenia system kompensuje to, usuwając materiał lub dostosowując rozkład ciężaru z dużą precyzją. Proces ten zapewnia płynną pracę, minimalne wibracje i dłuższą żywotność komponentów.

Podsumowanie i kontakt

Linia produkcyjna wirników szczotkowych DC reprezentuje w pełni zaprojektowany ekosystem produkcyjny, który integruje precyzję mechaniczną, sterowanie elektroniczne i zaawansowane technologie zapewniania jakości, aby zapewnić stałą produkcję wirników na dużą skalę. Jego podstawowe możliwości polegają na utrzymywaniu dokładności wymiarowej, zapewnianiu stabilnych parametrów elektrycznych, zmniejszaniu zmienności operacyjnej i wspieraniu skalowalnych modeli produkcyjnych. W miarę jak przemysł wdraża coraz bardziej wyrafinowane zastosowania silników, znaczenie niezawodnej jakości wirników stale rośnie. Opisane tutaj systemy umożliwiają producentom skuteczne spełnienie tych wymagań, przygotowując się jednocześnie na przyszłe udoskonalenia w zakresie automatyzacji, sterowania cyfrowego i inteligentnej konserwacji.

Dla organizacji poszukujących niezawodnych możliwości produkcji wirników,SHUAIRUI®dostarcza rozwiązania techniczne dostosowane do różnych sektorów przemysłu. Aby zapoznać się ze specyfikacjami, opcjami dostosowywania lub wsparciem w zakresie integracji projektu, prosimy o kontaktskontaktuj się z namido dalszych konsultacji.